El layout del área de producción es una estrategia crucial en la gestión de fábricas y plantas industriales. Este término engloba la disposición de trabajadores, materiales, máquinas, herramientas, líneas de producción y estaciones de trabajo. Su objetivo es crear un sistema único y funcional que maximice la eficiencia y la seguridad.

Definición y objetivos

La distribución en planta, también conocida como layout, se refiere a cómo se organizan físicamente todos los elementos dentro de una fábrica. Este diseño influye directamente en varios aspectos fundamentales, como la productividad, la ergonomía, la seguridad y la calidad del producto final.

Ventajas de un Layout

- Aumento del nivel de seguridad: Un buen layout está diseñado para minimizar los riesgos de accidentes. Por ejemplo, las fábricas suelen separar el flujo de materiales del de las personas o colocar cargas pesadas más cerca del suelo para evitar caídas y lesiones.

- Mejora de la ergonomía: Un layout eficiente reduce el riesgo de enfermedades musculoesqueléticas al optimizar la disposición de las estaciones de trabajo, lo que contribuye a un entorno laboral más seguro y productivo.

- Incremento de la productividad: La correcta disposición de los elementos puede reducir los cuellos de botella, que son puntos donde la producción se ralentiza. Esto se logra optimizando la capacidad de las máquinas y mejorando el espacio de almacenamiento.

- Minimización de retrasos en la producción: Un layout del área de producción bien diseñado elimina la falta de espacio y las largas distancias para el movimiento de materiales, mejorando la fluidez del trabajo.

- Mejora de la comunicación: La distribución en planta facilita la interacción entre los trabajadores, mejorando la comunicación y las relaciones laborales.

- Optimización del espacio disponible: Cada centímetro cuadrado de una fábrica es valioso. Un layout eficiente maximiza el uso del espacio disponible, haciendo más rentable la operación.

- Mejora del control de calidad: Un buen diseño permite realizar inspecciones en múltiples etapas del proceso de producción, garantizando un mejor control de calidad.

- Mejora de la supervisión: Facilita una visión global del espacio y permite una mejor supervisión del personal y los procesos.

Te ayudamos a elegir un ERP a tu medida (GRATIS)

Somos expertos asesorando empresas en la elección de su ERP, llena el formulario y recibe una asesoría gratuita

Te responderemos a la mayor brevedad posible.

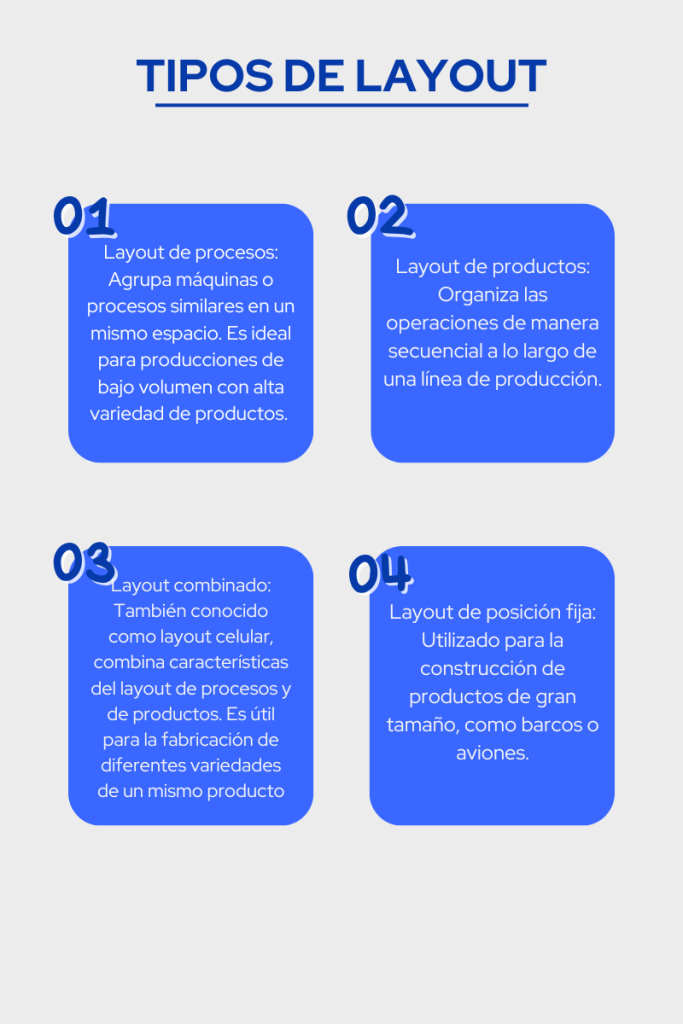

Tipos de Layout del área de producción

Existen varios tipos de layout del área de producción que se pueden implementar dependiendo del tipo de producto, su variedad y el volumen de producción.

- Layout de procesos: Agrupa máquinas o procesos similares en un mismo espacio. Es ideal para producciones de bajo volumen con alta variedad de productos. Este diseño ofrece flexibilidad en la asignación de tareas y mejor aprovechamiento del equipamiento.

- Layout de productos: Este tipo de layout del área de producción organiza las operaciones de manera secuencial a lo largo de una línea de producción. Un ejemplo clásico es la cadena de montaje, donde cada estación realiza una tarea específica sobre el producto que avanza a lo largo de la línea.

- Layout combinado: También conocido como layout celular, combina características del layout de procesos y de productos. Es útil para la fabricación de diferentes variedades de un mismo producto, permitiendo una producción más flexible y eficiente.

- Layout de posición fija: Utilizado para la construcción de productos de gran tamaño, como barcos o aviones. En este caso, el producto no se mueve; son los trabajadores y la maquinaria los que se desplazan a lo largo de las instalaciones.

Organización del Layout

La organización del layout también puede adaptarse según el flujo de trabajo y el espacio disponible. Algunas configuraciones comunes incluyen:

- Distribución en U: Máquinas y equipos se colocan en forma de U, minimizando el tiempo y la distancia de los movimientos.

- Distribución en L: Similar a la distribución en U, pero con una forma diferente que se adapta mejor a ciertos espacios.

- Distribución en T: El material entra por un extremo y sale por uno de los dos extremos opuestos, ofreciendo flexibilidad en la producción.

Pasos para crear un layout para el área de producción

Análisis inicial:

- Objetivos del proyecto: Define claramente qué esperas lograr con el nuevo layout. ¿Buscas mejorar la eficiencia, reducir costos, aumentar la capacidad de producción?

- Espacio disponible: Mide y documenta las dimensiones exactas del área de producción. Considera techos, puertas, ventanas y cualquier otra característica estructural que pueda influir en el diseño.

Recolección de datos:

- Requerimientos de producción: Determina el tipo y número de máquinas y equipos necesarios.

- Flujo de trabajo: Mapea el proceso de producción desde la entrada de materia prima hasta el producto terminado. Identifica las estaciones de trabajo necesarias y el flujo de materiales entre ellas.

- Requerimientos humanos: Considera la cantidad de personal necesario y sus necesidades (ergonomía, accesibilidad, seguridad).

Diseño preliminar:

- Boceto inicial: Dibuja un plano básico del área de producción utilizando software CAD o incluso a mano. Coloca las máquinas y estaciones de trabajo de acuerdo con el flujo de producción.

- Zonificación: Divide el espacio en zonas funcionales como almacenamiento de materias primas, procesamiento, ensamblaje, inspección y almacenamiento de productos terminados.

Optimización del diseño:

- Eficiencia del flujo de materiales: Minimiza el movimiento de materiales entre estaciones para reducir tiempos y costos.

- Ergonomía y seguridad: Asegura que los trabajadores tengan suficiente espacio y que las estaciones de trabajo estén diseñadas para minimizar la fatiga y el riesgo de lesiones.

- Flexibilidad: Diseña el layout de forma que pueda adaptarse a futuros cambios en la producción o la incorporación de nuevas tecnologías.

Validación y prueba:

- Simulación: Utiliza software de simulación para probar el layout. Esto te ayudará a identificar posibles cuellos de botella y áreas de mejora.

- Feedback: Involucra al personal de producción en la revisión del diseño. Su feedback es crucial para detectar problemas prácticos que pueden no ser evidentes en el diseño teórico.

Implementación:

- Plan de Transición: Desarrolla un plan detallado para la implementación del nuevo layout, incluyendo un cronograma y asignación de responsabilidades.

- Capacitación: Asegúrate de que todo el personal esté capacitado en los nuevos procedimientos y en el uso del nuevo layout.

Monitoreo y ajuste:

- Monitoreo continuo: Después de la implementación, monitorea el rendimiento del área de producción. Recoge datos y compara con los objetivos iniciales.

- Ajustes necesarios: Realiza ajustes según sea necesario para mejorar la eficiencia y resolver cualquier problema que surja.

Consejos adicionales

- Tecnología: Considera la integración de tecnologías avanzadas como automatización y sistemas de gestión de producción para optimizar el layout.

- Sostenibilidad: Diseña el layout teniendo en cuenta prácticas sostenibles, como la reducción de desperdicios y el uso eficiente de energía.

Mejores ERP para layout del área de producción

1. SAP S/4HANA

- Optimización del espacio: SAP S/4HANA proporciona herramientas para la planificación avanzada de la producción y la gestión de inventarios, ayudándote a utilizar el espacio de manera más eficiente.

- Análisis en tiempo real: Ofrece análisis en tiempo real para monitorear el rendimiento del área de producción y hacer ajustes inmediatos al layout.

- Integración de procesos: Integra todos los procesos de la cadena de suministro, permitiendo un flujo de trabajo más cohesivo y eficiente.

2. Oracle ERP Cloud

- Planificación de la producción: Oracle ERP Cloud facilita la planificación de la producción, asegurando que las estaciones de trabajo estén optimamente ubicadas para minimizar el movimiento de materiales.

- Gestión de inventarios: Ayuda a gestionar los inventarios de manera eficiente, lo que puede influir en el diseño del layout al reducir el espacio necesario para el almacenamiento.

- Análisis predictivo: Utiliza análisis predictivo para anticipar necesidades de espacio y ajustes en el layout en función de las demandas de producción.

3. Microsoft Dynamics 365

- Flexibilidad en el diseño: Microsoft Dynamics 365 proporciona herramientas flexibles que permiten ajustar el layout según las necesidades cambiantes de producción.

- Automatización de procesos: Automatiza la planificación y programación de la producción, optimizando la ubicación de máquinas y estaciones de trabajo.

- Integración con otras herramientas: Se integra con otras aplicaciones de Microsoft, facilitando la colaboración y la planificación del espacio.

Conclusión

En conclusión, diseñar un layout del área de producción es fundamental para mejorar la eficiencia y reducir costos operativos. Este proceso implica un análisis detallado del espacio disponible, los requerimientos de producción y el flujo de trabajo. Es crucial considerar la ergonomía y seguridad del personal, además de garantizar que el diseño sea flexible para adaptarse a futuros cambios. La validación mediante simulaciones y feedback del personal es vital antes de la implementación.